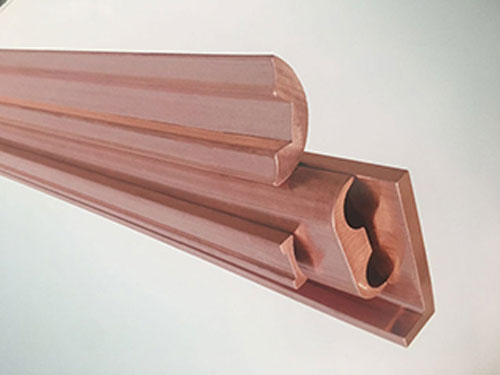

銅排缺陷分析和解決措施

一、條紋

①原因分析

連續擠壓生產銅排產生條紋分為兩種情況,一種情況是在擠出工序中產生的,另一種情況是擠出的銅排沒有條紋,經過拉拔工序后產生條紋。擠出工序中產生的條紋主要是因為模具定徑帶的光潔度不足。另外當短料(加熱的銅桿,用于開機)加熱溫度過高或者時間過長導致短料氧化嚴重,擠壓過程中,氧化皮會粘附在模具內,從而造成擠出的銅排產生條紋。在拉拔工序中產生的條紋一方面與拉拔模定徑帶光潔度有關,另一方面與擠出尺寸也有很大的關系,某一異型銅排,在拉拔過程中經常出現明顯的條紋。

②解決措施

使用模具前仔細檢查,并進行拋光,定徑帶的光潔度。銅桿短料加熱溫度控制在700~800℃,保溫時間控制在10分鐘左右。當銅排表面產生條紋時,可以通過控制擠壓機的轉速,先減小轉速再增大轉速的方法使模具定徑帶附著的氧化物沖掉,進而避免銅排表面產生條紋。在設計銅排擠出模特別是異型銅排的擠出模時應合理安排各部分的余量。

二、扭曲與波浪紋

①原因分析

扭曲是生產異型銅排比較常見的缺陷,產生這種缺陷是由于模具定徑帶設計不當、模具加工精度差、模孔磨損等原因,造成銅排斷面上各處金屬流速不均勻。波浪紋缺陷主要出現在擠壓寬而薄的銅排(如8×160mm,5.5×157mm)時出現,主要是金屬在擴展腔內的流動速度不均勻造成的。

②解決措施

擠壓前對模腔和短料要充分預熱,使其溫度均勻。合理調整異型銅排擠出模各部分的定徑帶尺寸,增加定徑帶的光潔度。對于擠壓寬而薄的銅排時可以增加“8”字型的墊片。

三、填不滿

①原因分析

填不滿缺陷是連續技壓法生產銅排中一種嚴重的質量缺陷。一旦出現這種缺陷就需要進行停機處理,降低了成材率,增加了生產成本。導致銅排產生填不滿缺陷原因之一是金屬流動不均勻造成的。連續技壓技術采用了大擴展比組合式腔體,在生產大規格銅排(如30×100mm)時,腔體內金屬的流動性不均勻。由于金屬在流動時受到模具表面的摩擦力作用,金屬在模具中間的流動速度大于邊部的流動速度,致使外層金屬受到了拉附應力作用,中間受到了壓附應力作用,如圖1所示。附加應力的產生改變了變形區內的基本應力狀態,使表面層軸向工作應力有可能成為拉應力。當這種拉應力達到金屬的實際斷裂強度 時,在表面就會出現向內擴展到裂紋。裂紋進一步擴展形成填不滿缺陷。

其二,銅桿和擠壓輪槽之間的摩擦力不足以及壓實輪壓下量不夠也是造成填不滿缺陷產生的原因。根據連續擠壓的工作原理可知,擠壓輪與銅桿之間的摩擦力是擠壓的驅動力。當銅桿和擠壓輪槽之間的摩擦力不足以及壓實輪壓下量不夠,使坯料和擠壓輪槽“打滑”,導致了變形金屬不能 充滿腔體,從而出現了填不滿缺陷。

②解決措施

從以上分析可知,提高金屬的流動性是解決連續擠壓生產銅排填不滿缺陷的重要措施。生產中腔體的預熱溫度和時間 要到位,擠壓速度可以適當提高。對于大規格的銅排生產時可以采取增加墊片厚度和在腔體中堵銅等措施。另外可適當加長模具定徑帶長度,這樣可以增加出口阻力,使變形金屬在模腔內充分堆積。

由于銅與鋼之間的摩擦系數小于銅與銅之間的摩擦系數,因此為了提高擠壓驅動力,在新 換擠壓輪后 要進行“掛銅”操作。若銅桿表面有水、油污、灰塵等污染物時,將在擠壓輪與銅桿之間起到潤滑劑的作用,導致銅桿與擠壓輪之間的摩擦力降低,擠壓驅動力降低,出現填不滿缺陷。因此在生產過程中,銅桿表面 要保持清潔。適當的增大壓實輪的壓下量對提高銅桿與擠壓輪之間的摩擦力,提高擠壓驅動力也有利。

對連續擠壓的壓實輪壓下過程進行數值模擬,獲得坯料在不同壓下量下的等效應力、等效應變、溫度和擠壓輪扭矩的分布情況。結果表明:隨著壓下量增加,在整個連續擠壓過程中坯料的等效應力、等效應變、溫度和擠壓輪扭矩都增加。合適的壓實輪壓下量為6mm。

四、氣泡

①原因分析

銅桿的表面質量直接影響了銅排的質量,銅桿表面的油污、灰塵、水、氧化物等污染物在生產過程中將會導致擠出的銅排表面產生氣泡缺陷。上引連鑄工藝不當時,引起銅桿表面氧化嚴重,或者銅桿在運輸、存放的過程中,使銅桿表面附有油跡、水分以及其他污染物時,在連續擠壓時,銅排容易出現氣泡。生產中發現,當銅桿表面有水、油時,在進入擠壓輪后可以清晰地聽到吱吱聲,擠出的銅排表面分布大量的氣泡。刮刀和擠壓輪磨損嚴重 終將溢料帶入輪槽也是產生氣泡的主要原因。刮刀或者擠壓輪磨損嚴重后會導致溢料不能 被刮下,隨著銅桿一起進入腔體,并導致產生氣泡。

擠壓過程中銅桿在“擠壓腔”內依次經過初始咬合區、鐓粗變形區、密封驅動區、剪切驅動區、密封區等五個變形分區。進入腔體的雜質和溢料從鐓粗變形區開始被慢慢推向邊緣流動,在連續生產過程中雜質和溢料在擴展腔的底面和兩側越來越多,當擠壓力不穩定時,這些雜質和溢料就容易帶進產品中并形成氣泡。

②解決措施

通過以上分析發現銅桿表面被污染和溢料帶入擠壓輪是產生氣泡的主要原因。生產中需要在各個環節采取措施防止銅桿被污染或者氧化。存放時可以用防塵布保護銅桿,避免用較臟的手套直接接觸銅桿。當擠壓機漏水、漏油時應及時 換密封圈,及時 換磨損嚴重的刮刀和擠壓輪。

五、夾雜

①原因分析

連續擠壓生產銅排產生的夾雜主要有銅桿中的夾雜、鐵屑夾雜和溢料夾雜。銅桿夾雜是指在上引工序中產生的夾雜,在經過連續擠壓后夾雜沒有而被遺傳到銅排中去。生產中發現銅桿中的夾雜主要是木炭。溢料夾雜是指在連續擠壓過程中溢料進入到擠壓產品中形成的夾雜。在生產過程中,有些溢料從刮刀根部與擠壓輪間的間隙伸出或者溢料沒有被刮刀 刮掉,隨著擠壓輪的旋轉被帶入擠壓輪槽而形成夾雜。有時,溢料夾雜在擠出的銅排中不容易被發現,在拉拔后就出現明顯的“鐮刀彎”缺陷,使產品報廢。鐵屑夾雜通常發生在擠壓輪或者腔體使用接近失效的時候,擠壓輪使用一段時間后,由于熱疲勞會發生破裂掉鐵屑的現象。掉下來的鐵屑進入擠壓輪槽,經連續擠壓后進入銅排形成夾雜缺陷。

②解決措施

嚴格控制上引工藝,避免銅桿產生夾雜,提高銅桿質量。控制擠壓輪與腔體、刮刀與擠壓輪、堵頭和腔體的間隙,去除溢料,適當調整壓實輪的壓下量,盡量減少堵頭、腔體和擠壓輪的磨損,及時 換磨損嚴重的堵頭和擠壓輪。