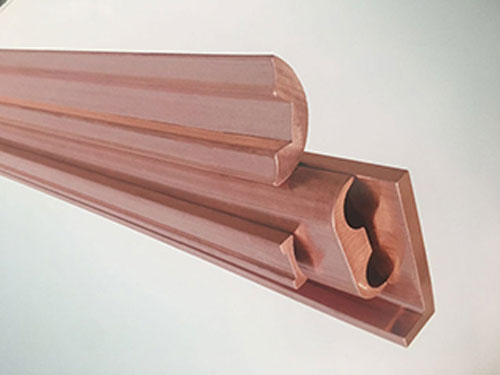

銅管擠壓法加工技術

擠壓法生產銅管的工藝流程是:半連鑄圓坯→擠壓→冷軋→拉拔→盤拉→纏繞→退火。其中,半連鑄圓坯和擠壓這兩道工序是決定銅管成品率與產品質量的關鍵環節。的圓坯和合理的擠壓工藝是獲得銅管的前提。由于擠壓的變形特點對鑄坯的質量要求比較嚴格,因此圓坯上的任何缺陷都會帶到銅管上,而且有缺陷的地方往往會造成應力集中,通過塑性變形,缺陷會加深、加長。

擠壓法是銅管加工中應用較早的加工方法,經過一百的發展,技術己經非常成熟,隨著反向擠壓法以及水封脫皮擠壓技術在擠壓機上的應用,擠出的管材晶粒組織均勻細小、管坯質量,內外表面光亮無氧化,不需要進行酸洗,使得擠軋法成為銅管較普遍和應用較廣泛的生產工藝。國內銅加工企業中,采用擠壓法生產的銅管單根管坯重量己達500公斤,擠壓機較大生產噸位為5000噸,水壓機己被油壓機所替代,擠壓前主要采用火焰爐和電感應加熱兩種形式加熱鑄坯,制品擠壓后均采用水封擠壓方法,避免了擠壓制品氧化,取消了擠壓制品和坯料的酸洗工序;高速、長行程、環孔型皮爾格式兩輥冷軋管機是冷軋管工序中主體設備,國產LG-75IB型冷軋管機行程可達1023mm、機架速度可達150次/分;管材盤拉工序多采用倒立式連續落料盤拉機,拉伸卷筒直徑為2200mm,主要技術裝備國內均能制造。

擠壓法生產銅管存在以下缺點:

(1)國內企業多采用“感應熔煉一立式半連續鑄造”工藝生產鑄坯,當鑄坯質量不高時,如果擠壓時脫皮不好,就會將各種鑄造缺陷帶入后道工序,降低產品質量,影響下道工序加工;而企業多采用立式連續鑄造,由于設定同一工藝參數生產,鑄坯質量比較穩定,成品質量;

(2)紫銅管擠壓溫度高達850~900℃,經長時間擠壓生產后擠壓筒內襯磨損較大,影響擠出管坯表面質量和尺寸精度,尤其使管坯產生較大的偏心度。

(3)廠房占地面積大,建設周期長,設備投資及維護費用高,能源消耗較大;

(4)由于設備和廠房的原因,生產的銅管長度受到限制;

(5)金屬利用率低,擠壓的壓余、脫皮、穿孔等幾何廢料較多,造成產品成品率低,綜合成品率僅在68%左右。