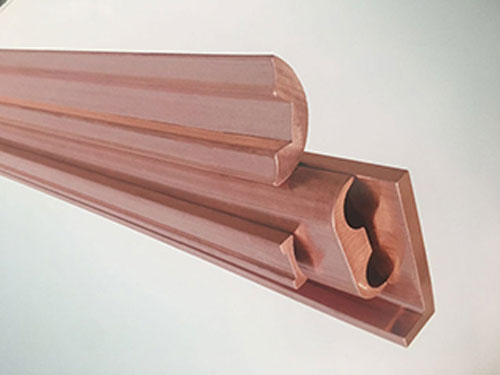

紫銅管的塑性、導熱性及耐腐蝕性

紫銅管具有優良的塑性、導熱性及性,廣泛應用于空調制冷行業。作為熱交換和輸液管路的銅管通常要與儲液罐等其他材質的器件進行連接,目前普遍采用火焰硬釬焊工藝連接。某產品采用TP2(M)紫銅管與低碳鋼管經火焰釬焊焊接而成,在焊接后發現該產品在焊接接頭靠近紫銅管一側有開裂現象,廢品率達到30%。為找出該產品開裂的原因及提高產品質量,筆者對其進行了理化檢驗及分析。

化學成分分析結果表明紫銅管原材料中的氧含量為0.018%,高于GB/T5231一1985中對于TP2紫銅中氧含量上限的規定值(00.010%);在與低碳鋼管焊接后其磷含量急劇下降,由0.024%降低為0.002%。金相檢驗發現開裂紫銅管的顯微組織中有較嚴重的晶間裂紋,局部晶界上可觀察到孔洞,此為典型的過熱或過燒特征。掃描電鏡分析發現,斷口以韌窩為主,斷面上有孔洞及氧化現象;且開裂紫銅管外壁局部有沿晶二次裂紋,晶界上發現有細小微孔,具有沿晶韌性斷裂特征。這是因為過熱引起紫銅管晶界上的Cu3P化合物溶解形成孔洞,晶界在高溫下蠕變,形成沿晶韌性裂紋。

開裂焊接接頭為紫銅管和低碳鋼管之間的異種焊接,兩種材料的物理性能數據,可見紫銅和低碳鋼的導熱系數差別較大,如果焊接時低碳鋼管一側預熱不足,就會使紫銅管一側的焊接溫度偏高,從而引起過熱或過燒,使其分布于晶界上的Cu3P化合物溶化導致晶界弱化。

開裂焊接件紫銅管側的裂紋屬于大應力一次性開裂,晶界間化合物溶化以及晶界破裂的綜合作用是導致晶間裂紋產生的主要原因。紫銅管中的氧一般存在于晶界上,當焊接溫度在800℃以上時,當所受應力超過材料的強度時,就會引起晶界破裂,這與用掃描電鏡觀察到的大量小韌窩相一致。在晶界破裂與晶界間孔洞的綜合作用下, 終導致焊接件在紫銅管一側發生開裂。

由于紫銅管原材料中氧含量超標以及焊接溫度過高共同引起晶界弱化,致使在紫銅管和低碳鋼管焊接接頭處疊加了較大的組織應力以及熱應力,當疊加應力大于材料的承受能力時就會引起晶界破裂,導致焊接件開裂。

建議加強原材料的成分控制,特別是氧含量;控制和改進焊接工藝,充分預熱低碳鋼管一側,盡量降低或避免焊接溫度及焊接時間等因素對焊接件質量的影響。