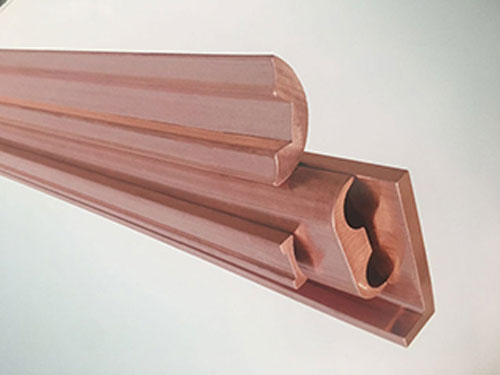

銅管低擠壓比擠壓一冷軋一拉伸工藝及特點

有兩種以擠壓為主的銅管生產工藝。低擠壓比的擠壓機配上冷軋管機和拉伸機,這種工藝在 銅管(包括對內壁質量要求較高的ACR管即空調和致冷管)的生產中起重要作用;高擠比擠壓一拉伸主要用于液壓系統管材的生產,但銅管的同心度有問題,致使此工藝難以生產ACR管。

橫軋穿孔工藝具有投資少、加工費用低的優點。但用在ACR管的生產上,較的工藝是增加一道表面機加工序來 熱軋管坯的表面質量。

隨著工模具壽命的不斷延長,空心管坯連續鑄造與冷軋管機相配合是未來較經濟的工藝,國內已成功地引進了該工藝生產線。從目前的試驗結果來看,所生產的ACR管能滿足 空調機的需要。

低擠壓比擠壓一冷軋一拉伸工藝是應用較廣泛的工藝之一。由 銅管所需的標準生產設備組成。生產薄壁管(如ACR管)的較佳工藝是在低擠壓比的擠壓機后面配置軋管機和圓盤拉伸機。

1、低擠壓比擠壓機的優點

一,擠出的管坯表面質量好且有細化的晶粒組織,能滿足生產薄壁管(如ACR管)所需的管坯質量條件。二,所生產的管坯有較好的同心度,并可在后面冷軋工序中進一步的 。三,所有的銅和銅合金均可按此流程進行加工,還可以生產型材、大直徑管坯及棒材。四,為了滿足市場對ACR管卷重在135kg以上的要求,擠壓機所用的坯錠至少要重達180kg,則所用擠壓機的能力就要34MN。若采用低擠壓比擠壓機生產相同卷重的管材,按規格85x13mm擠制管坯考慮,僅采用20MN擠壓機即可。五,與高擠壓比擠壓機比較,生產相同重量的管坯,具有壁厚均勻、粗短及容易加工,且所配置的出料冷床可相對短而簡單。

2、冷軋管機的優點

一,與其它工藝相比,能生產出較大截面的管坯,且質量好,有助于后續加丁薄壁管(ACh管),并能減少撕裂和裂紋的產生。二,材料在一個道次上延伸率從6:1到12:1,即截面壓下量常達90%以上。三,在冷軋管坯過程中,壓應力使銅管產生初次變形,材料良好的處理,部分鑄造、擠壓工藝中帶來的缺陷被或 ,銅管的表面質量和同心度良好。

3、高擠壓比擠壓拉伸工藝及特點

通過高擠壓比擠壓,可生產出相應的薄壁管坯,適于在后續的圓盤拉伸機上或連續式直線拉伸機上進行加工。主要工序如圖1所示,包括實心錠鑄造、擠壓、開坯拉伸及拉伸。與低擠壓比擠壓一冷軋工藝相比,具有下列特點。

一,由于高擠壓比擠壓所用的錠重通常比低擠壓比擠壓的小,在后續拉伸工序中的非生產性時間長、拉伸機能力使用率低。

二,適用性強(適用于所有銅材),能細化晶粒結構,管坯表面質量較好。第三,擠壓管坯的壁厚較小,誤差較大,不適用專門生產ACR管的工廠,但在生產液壓系統銅管方面有 的優越。四,材料損耗較小,這是由于其擠壓的管坯截面較小之故。

4、橫軋穿孔一冷軋一拉伸工藝及特點

橫軋穿孔能將實心錠轉化為管坯,是銅管生產中應用較廣的穿孔技術。穿孔軋制一般有兩個相同的斜輥沿同一方面轉動,來驅動加熱后的坯錠在芯軸上以螺旋線軌跡運動,從而生產出空心的管坯。

橫軋穿孔盡管在投資上有很大優越,但到目前為止,世界上只有少數幾家銅管生產廠采用這項技術,用于生產液壓系統銅管和熱交換銅管。管坯用作熱交換器銅管生產時,其表面 進行機加工,以表面裂痕和軋入的鱗片。目前,使用橫軋穿孔進行銅鑄錠穿孔的可行性已被確認, 目標是直接生產ACR管,而不需對管坯進行表面機加工,通過工具的 ,軋制技術的優化,將來有可能生產出具有晶粒細化和表面光潔無鱗片的空心管坯。

橫軋穿孔技術的優點:一,靈,生產能力大。二,管坯的偏心度比擠壓管坯小,一般可減至4%。三、材料損耗小,一般為0.75一1.5%。四,由于經過一次熱軋和一次冷軋,如果表面處理尚可,管坯的內部質量比其它工藝的都高。其局限性是不能加工所有的銅合金。但較近有關資料表明,像DHP銅和銅鎳合金均可直接用此工藝進行加工。