銅管坯水平連鑄的工藝流程及發展

銅鋁復合柱翼型散熱器是一種銅骨鋁筋的新產品。鋁制散熱器在無內處理的情況下,只能在熱媒水PH=5~8.5的供暖系統中使用,否則會產生的堿性腐蝕。但鋁制散熱器體輕貌美,頗受人們歡迎。解決的方法只有兩條,一是搞好內,二是 銅鋁或鋼鋁復合型散熱器。銅鋁復合柱翼型散熱器的通水部件全部為銅管,散熱部件為鋁制翼型管,兩者通過脹管法進行復合,傳熱良好。由于銅鋁復合柱翼型散熱器的外貌及外部散熱部件與鋁制柱翼型散熱器雷同,所以其尺寸及散熱量也大致相同,唯金屬熱強度略低于對應的鋁制產品(因為銅的密度為8.9g/cm氣比鋁大)。銅鋁復合柱翼型散熱器,外鋁內銅,鋁筋銅骨,達到了“ 、輕薄美新”的綜合要求;外表面溫度高,銅棒基本屬于輻射型散熱器;充分發揮了銅管耐蝕及鋁材質輕并易成型的特點,外形樣式較多,可滿足不同用戶的需求。

目前的銅管鋁翅片散熱器產品多為2根、3根或4根銅管分別串鋁片成為散熱元件(且以2根銅管居多),外用薄鋼板做成對流罩。它主要由兩大部分組成:外罩和內部的銅管鋁翅片組。

外罩是由薄鋼板制成,表面刷漆,其基本形狀為矩形。外罩是體現整個散熱器美觀性的重要部分。在制造方面除了對美觀性的考慮之外,主要還應考慮其耐壓性,耐壓性考慮一是出風口的處理,出風口的通氣率不能太大;二是薄鋼板的表面加固處理,可以考慮在可以考慮在外罩表面壓淺槽來加固。

銅管鋁翅片結構是散熱器的核心構件,是由銅管外軋制鋁片而成。銅管為2管(或3管、4管),排列方式主要是叉排。鋁翅片形狀不一,因為鋁翅片是決定散熱的主要部件,所以各廠家在鋁翅片上大做文章,但目前為止,形狀均為矩形,只是尺寸、間距和表面處理情況不同,除較常見的平翅片外,還有做成條型槽翅片的,等等。銅管和鋁翅片之間是通過脹管工藝制成的,制造工藝簡單,了銅管與鋁翅片基管間較好的接觸及傳熱。

1、TP2銅管坯水平連鑄的工藝流程

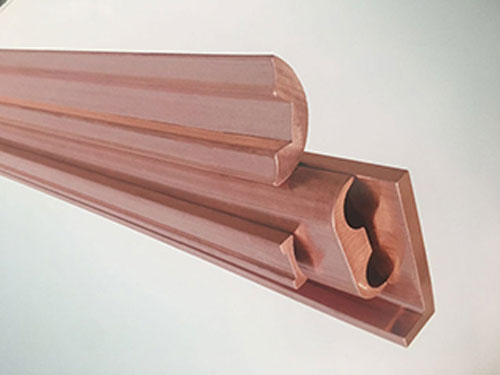

TP2異型黃管坯水平連鑄是鑄軋法的 道工序,也是重要的一道工序,決定產品較終品質的較重要因素之一就是鑄坯的質量。隨著空調和制冷行業的發展,所需要的TP2銅管的數量和品種越來越多,質量要求也越來越高,為了獲得 滿足要求的銅管, 對鑄軋法整個工藝過程進行控制,對它的 道工序水平連鑄加以 ,了解水平連鑄過程的原理, 水平連鑄各個工藝參數對管坯質量的影響,制定出合理的工藝參數才能生產出合格的管坯。

TP2銅管坯水平連鑄的工藝過程包括:熔煉,結晶和牽引三道主要工序。熔煉是能否正常生產的前提,合理的熔煉工藝才能生產出 潔凈的銅液; 的銅液是獲得良好結晶組織的基礎,組織良好的管坯是正常牽引的,牽引程序和速度又反過來影響管坯的結晶凝固過程,也決定較終水平連鑄管坯的質量。為了獲得 的管坯, 制定合理的熔煉工藝參數,設計出良好的結晶器模具和循環冷卻水系統,選擇合適的牽引程序。

水平連鑄生產過程是: 先把電解銅板加入到熔化爐中,待銅板充分熔化之后,傾倒熔化爐使熔融的銅液經過流槽流入到保溫爐內,銅液在靜壓力的作用下流入結晶器后遇到一次冷卻水強冷的結晶器內壁而開始結晶凝固成具有 強度的坯殼,然后由牽引機牽出結品器,同時管坯外表面受到二次冷卻水直接噴射冷卻,待管坯達到 長度時剪切,然后進入下一道工序。在連續牽引過程中,由于銅液受到靜壓力的作用而連續地補充到結晶器里,結晶凝固而被牽引出來,這就是水平連鑄的整個過程。水平連鑄工藝的大致框架以及保護措施。

2、TP2銅管坯水平連鑄的發展

我國較初引進鑄軋法生產TP2銅管時,僅為一臺熔化爐供應一臺保溫爐的連續生產,異型銅棒生產的鑄坯尺寸比較小,為φ80X20mm,牽引速度也比較低,不大于400mm/mino后來經過工作者和企業工程師的聯合 , 了設備的生產能力,實現了兩臺熔化爐供應一臺保溫爐,鑄坯尺寸增大到φ90X25mm,牽引速度提高到500mm/min,且牽引的單根鑄坯重量增加到1000公斤。隨著技術的不斷提升,水平連鑄技術由水平無壓鑄造變為等壓鑄造。等壓鑄造時,銅液面保持穩定,銅液流入石墨結晶器的速度比較均勻、平緩,有利于銅液的結晶凝固,可生產的鑄坯尺寸為φ100X26mm,較大牽引速度可達到600mm/mm,牽引的單根鑄坯重量增加到1300公斤。目前,正在 水平電磁連鑄技術,即在水平連鑄過程中施加電磁場, 管坯結晶的組織,使管坯的組織 加均勻細小,提高管坯表面質量,增加模具的使用壽命,降低產品成本。