給水銅管安裝操作流程跟渦流探傷對掌握凝汽器銅管的現(xiàn)狀

其一、給水銅管安裝操作流程

銅管調直→切割→彎管→螺紋連接→法蘭連接→焊接→鎢極氬弧焊→預熱和熱處理→支架及管道穿墻安裝→補償器安裝→閥門安裝→高壓管道安裝→脫脂→試壓→管道油清洗下面,每步為一主題詳細講解。

一、銅管調直

1、銅及銅合金管道的調直應先將管內充沙,然后用調直器進行調直;也可將充砂銅管放在平板或工作臺上,并在其上鋪放木墊板,再用橡皮錘、木錘或方木沿管身輕輕敲擊,逐段調直。

2、調直過程中注意用力不能過大,不得使管子表面產生錘痕、凹坑、劃痕或粗糙的痕跡。調直后應將管內的殘砂等清理干凈。

二、切割

1、銅及銅合金管的切割可采用鋼鋸、砂輪鋸,但不得采用氧-乙炔焰切割。

2、銅及銅合金管坡口加工采用銼刀或坡口機,但不得采用氧-乙炔焰來切割加工。夾持銅管的臺虎鉗鉗口兩側應墊以木板襯墊,以防夾傷管子。

三、彎管銅及銅合金管煨彎時盡量不用熱熔,因熱煨后管內填充物(如河沙、松香等)不易清。一般管徑在100mm以下者采用冷彎,彎管機及操作方法與不銹鋼的冷彎基相同。管徑在100mm以上者采用壓制彎頭或焊接彎頭。銅彎管的直邊長度不應小于管徑,且不少于30mm。彎管的加工還應根據(jù)材質、管徑和設計要求等條件來決定。

1、熱煨彎

(1)先將管內充入無雜質的干細沙,并木錘敲實,然后用木塞堵住兩端管口,再在管壁上畫出加熱長度的記號,應使彎管的直邊長度不小于其管徑,且不小于30mm。

(2)用木碳對管身的加熱段進行加熱,如采用焦炭加熱,應在關閉炭爐吹風機的條件下進行,并不斷轉動管子,使加熱均勻。

(3)當加熱至400~500℃時,迅速取出管子放在胎具上彎制,在彎制過程中不得在管身上澆水冷卻。

(4)熱煨彎后,管內不易清的河沙可用濃度15%~20%的氫氟酸在管內存留3小時使其溶蝕,再用10%~15%的堿中和,以干凈的熱水沖洗,再在120~150℃溫度下經3~4小時烘干。

2、冷煨彎冷煨彎一般用于紫銅管。操作工序的前兩道同本條一中的1和2.隨后,當加熱至540℃時,立即取出管子,并對其加熱部分澆水,待其冷卻后,再放到胎具上彎制。

四、螺紋連接螺紋連接的螺紋有與焊接鋼管的標準螺紋相當?shù)耐鈴剑拍艿玫酵暾臉藴事菁y。但用于高壓銅管的螺紋,在車床上加工,按高壓管道要求施工。連接時,其螺紋部分須涂以石、甘油作密封填料。

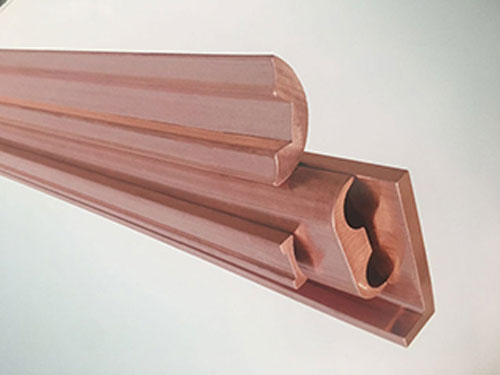

其二、銅管特點

隨著相關行業(yè)的發(fā)展,尤其是電力、船舶和海洋工業(yè)的快速發(fā)展,高精度黃銅管的市場需求量迅速上升。黃銅管本身對應力腐蝕破裂敏感,當同時存在足夠大的拉應力和含氨的腐蝕介質時,會導致應力腐蝕破裂。

曾出現(xiàn)過凝汽器空抽區(qū)黃電力銅管斷裂,部分銅管中存在較大的拉應力,加之空抽區(qū)氨含量較高,經過一段時間運行,應力腐蝕不斷加劇,較終導致銅管斷裂。

近年對在役凝汽器銅管渦流探傷中也發(fā)現(xiàn)部分銅管汽側有裂紋,其中大多是位于空抽區(qū)的黃銅管,裂紋以橫向為主,也有少量縱向裂紋,有的裂紋相當微小,在查漏中很難被發(fā)現(xiàn),造成汽水品質長時間超標,有很大危害。

凝汽器設備在停備用期間,由于設備中有水,而且銅管直接與空氣接觸,使設備停備用腐蝕速率遠大于運行中腐蝕。采用停用超過3天,將水側放空,打開人孔門通風干燥。

短時間停用,維持循泵運行,防止循環(huán)水中的懸浮物沉積等措施,減緩凝汽器的停用腐蝕。

利用檢修機會對凝汽器設備的腐蝕、結垢、清潔等情況進行檢查,及時掌握凝汽器運行的一手資料,并根據(jù)檢查要求建立檢查臺帳,規(guī)范檢查情況的記錄,規(guī)范凝汽器銅管管樣的制作、保管方法。

(由于渦流探傷檢測出要漏而未漏的銅管,查出銅管中存在的隱患,渦流探傷檢測是以電磁感應理論為基礎,根據(jù)探頭靠近導體時,導體產生的感應渦流影響探頭中線圈周圍的磁場,造成線圈阻抗增量發(fā)生變化來識別缺陷。