銅管工程質(zhì)量要求和銅管的開裂原因分析

一、銅管工程質(zhì)量要求及驗(yàn)收標(biāo)準(zhǔn)

1質(zhì)量要求銅管銀焊安裝施工應(yīng)遵循現(xiàn)行《暖衛(wèi)工程施工驗(yàn)收規(guī)范》GBJ82----242《工業(yè)管道焊接工程施工驗(yàn)收規(guī)范》GBJ236----82,《暖衛(wèi)工程檢驗(yàn)評(píng)定標(biāo)準(zhǔn)》中鋼管的有關(guān)規(guī)定。

2驗(yàn)收

2.1管道系統(tǒng)應(yīng)根據(jù)工程性質(zhì)和特點(diǎn)進(jìn)行自檢,中間驗(yàn)收和竣工驗(yàn)收。暗裝,管道在隱蔽之前,整個(gè)系統(tǒng)安裝結(jié)束應(yīng)進(jìn)行嚴(yán)格的水壓試驗(yàn)。

2.2試驗(yàn)壓力為管道系統(tǒng)設(shè)計(jì)工作壓力的1.5倍,但不得小于0.9Mpa。

2.3水壓試驗(yàn)之前應(yīng)對(duì)試壓管道采取好的固定保護(hù)措施,但接頭部位應(yīng)明露。

2.4水壓試驗(yàn)合格并做好記錄后方可按土建工序施工。

2.5水壓試驗(yàn)步驟:

1)將試壓管段各配水點(diǎn)封堵,緩慢注水,注水過程中同時(shí)將管內(nèi)氣體排除。

2)管道系統(tǒng)充滿水后,進(jìn)行水密性檢查。

3)對(duì)系統(tǒng)加壓,加壓宜采用手動(dòng)泵緩慢升壓,升壓時(shí)間不應(yīng)小于10分鐘。

4)升至規(guī)定的試驗(yàn)壓力后,停止加壓,穩(wěn)壓1小時(shí),觀察接點(diǎn)部位有否漏水。

5)穩(wěn)壓1小時(shí)后,再補(bǔ)壓到規(guī)定的試驗(yàn)壓力值,15分鐘,壓力降低不超過0.05Mpa為合格。

6)管段分段試壓合格后,進(jìn)行系統(tǒng)試壓,加壓至試驗(yàn)壓力,持續(xù)3小時(shí),壓力不低于0.6Mpa,且系統(tǒng)無滲漏現(xiàn)象為合格。

7)管道系統(tǒng)試壓后,發(fā)現(xiàn)滲漏水或壓力下降超過規(guī)定值時(shí),應(yīng)檢查管道系統(tǒng),及時(shí)進(jìn)行排除,排除后再按以上步驟重新試壓,直到符合要求。

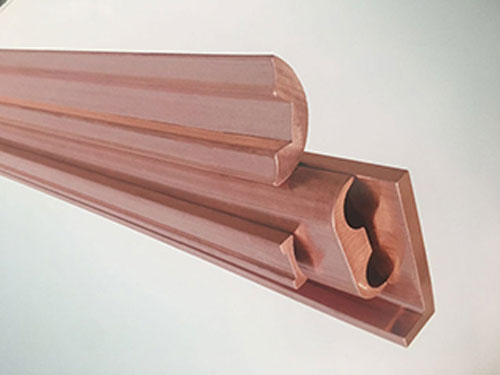

二、銅管的開裂原因分析

主要集中在電力銅管脹管、擴(kuò)口工序。在兩器的生產(chǎn)中,銅管脹管、擴(kuò)口是一個(gè)連續(xù)過程,往往復(fù)合到一個(gè)工序完成。

引起銅管開裂的原因比較多,其主要原因如下:

①銅管本身質(zhì)量的原因。

銅管本身質(zhì)量的原因可以分為外表面缺陷、內(nèi)表面劃傷、內(nèi)表面等。

銅管在脹管、擴(kuò)口的冷加工變形中,表面受拉應(yīng)力而伸長(zhǎng),當(dāng)銅管外表面有傷痕時(shí),銅管外表面承受不了表面拉應(yīng)力,形成拉斷現(xiàn)象,也就是我們看到的銅管外表面開裂。

(銅管內(nèi)表面劃傷造成的開裂機(jī)理與外表面有傷痕造成的開裂機(jī)理相似。

銅管內(nèi)表面有時(shí),在脹管時(shí)由于銅管內(nèi)表面的摩擦力與沒有銅管內(nèi)表面的摩擦力不等,造成相同長(zhǎng)度的銅管下墩長(zhǎng)度尺寸不一致,擴(kuò)口時(shí)下墩量小的銅管伸出長(zhǎng)度長(zhǎng),造成擴(kuò)口過大而開裂。

②用戶使用方面的原因。

銅管在使用中,往往是盤管校直、切割定尺,切割常采用無屑切割。

銅管熱處理后表面比較軟,在進(jìn)行無屑切割時(shí),當(dāng)切刀不利或切割時(shí)下刀過大都會(huì)造成銅管縮口過大或毛刺過多,形成端口飛邊、端口硬化,造成擴(kuò)口時(shí)開裂。

一個(gè)換熱器由許多“U”型管組成,各“U”型管的長(zhǎng)度及每個(gè)“U”型管兩個(gè)端頭的長(zhǎng)度的一致性要求非常高,當(dāng)彎制“U”型管時(shí),由于設(shè)備或調(diào)整的原因造成各“U”型管的長(zhǎng)度及每個(gè)“U”型管兩個(gè)端頭的長(zhǎng)度差別過大(大于2mm),所以擴(kuò)口時(shí)就會(huì)出現(xiàn)因端口過長(zhǎng)銅管伸出長(zhǎng)度過長(zhǎng)而造成擴(kuò)口過大而開裂。

彎管起皺、斷裂黃銅管彎管起皺、斷裂發(fā)生在制作“U”型管工序,銅管在本工序往往報(bào)廢較多。造成彎管起皺、斷裂的原因。

左:外側(cè)起皺右:內(nèi)側(cè)起皺彎管中的問題

銅管焊接過程中,若操作不當(dāng)極易發(fā)生虛焊、熔蝕和溶穿、過燒與燒穿等缺陷。虛焊是在兩器焊接過程中經(jīng)常出現(xiàn)的質(zhì)量問題,產(chǎn)生的原因主要有:●擴(kuò)口小,釬焊焊料不易進(jìn)入,造成焊接不牢。

●焊接時(shí)加熱不均勻,造成部分釬焊焊料未被完全加熱熔化。

●焊接處銅管的表面有油、物、殘?zhí)嫉任镔|(zhì)。

●焊料本身的質(zhì)量問題。

致使焊料未能填滿套接接頭全長(zhǎng)或不能完全將套接接頭全長(zhǎng)焊接,造成泄露。

熔蝕和溶穿造成泄露。

總之,造成銅管出現(xiàn)的失效因素還有許多,如內(nèi)、外表面,因此,在使用的過程中要加強(qiáng)過程控制,掌握好工藝要求。