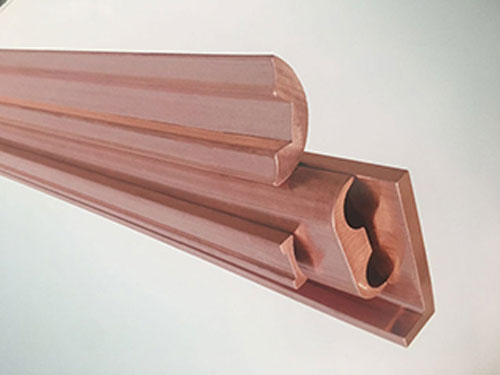

銅管加工方式以及銅管連接技術

一、銅管加工方式

銅管加工方法很多,但歸納起來可分為熱加工和冷加工兩類。如擠壓制造管坯、斜軋穿孔等方法都是將管坯加熱到遠高于銅的再結晶溫度以上進行變形加工的,從而得到管坯。管坯則在常溫下用冷軋、冷拉方法制成管材。這種傳統的工藝多年不變沿用至今。到目前還在應用的以擠壓供坯法為主,這是一種傳統的紫銅管供坯法,其生產工藝是將電解銅熔鑄成實心圓錠,然后在加熱爐加熱至850以上,逐個進入擠壓機擠壓成管坯,然后再通過冷軋或多道次直線拉伸至圓盤拉伸所需管坯。擠壓分高擠壓比和低擠壓比兩種,二者均有細化的晶粒組織及良好的表面質量。高擠壓比擠出的管坯規格較小,壁厚較薄,可直接在連續式直接機或圓盤拉伸機上進行加工;低擠壓比擠壓可采用大鑄錠擠出大規格管坯,然后用冷軋管機進行延伸加工。對于尺寸規格相同的鑄錠、高擠壓比需要的擠壓噸位較大,且擠出的管壁厚公差很大。目前在我國非常流行的是連鑄連軋供坯法,這是一種上世紀90年代興起的新型供坯法,其生產工藝是將水平連鑄的空心管坯定尺切斷銑面后直接送進三輥行星軋管機軋出較小直徑薄壁銅管。由于三輥軋管機可使軋出的銅管無轉動,故很容易在線收卷成盤。它的特點是生產流程短,取消了再加熱和擠壓工序,無論在節約能源,減少設備投資、降低成本諸方法均占有優點。連鑄連軋可提供大于1500公斤/盤的管坯,這是擠壓法無論如何也做不到的。大盤重管坯為后序工序的拉伸加工提率創造了十分有利的條件。連鑄連軋生產線從初期的到投人生產,從只能生產厚壁管到成為薄壁管的主要供坯工藝,這期間經歷了一個又一個的坎坷、經驗和教訓,在我國有關從業人員的努力下,這一工藝正逐漸走向完善和成熟。

二、銅管連接技術

對焊接銅管安裝熟練工來說,有多種銅管連接方式可供選擇。不僅有普通的釬焊接頭,還有性能優良的套管接頭。我們可以直接在管子上制作接口,然后利用硬釬焊或青銅焊接技術進行焊接,我們也可以使用銅和銅合金釬焊套管。我們還可以采用各種擠壓接頭。所有這些銅管連接方式經過不斷發展和完善,對于合格的安裝者來說,它們是完全可靠的。此外,銅管和套管的特性結合起來可以使煤氣、給水、下水、和供熱設施長期,可靠、、經濟地運行。

焊接技術銅管和釬焊套管加工精度很高,它們裝配在一起形成小而均勻的間隙。當清潔、涂有熔劑的銅管插入清潔、涂有熔劑的釬焊套管并加熱到所使用釬料的熔點溫度,粘附力和凝聚力使液態釬料流入毛細間隙。熔劑使釬料濕潤并附著于銅表面然后與之熔合。凝聚力使足夠的釬料被吸入并完全充滿焊件的間隙,這樣就形成了一個結實、嚴密的接頭。由于有許多種釬焊套管以及各種各樣不同的熔劑、釬料和黃銅可供選擇,因此要獲得關于某一特殊連接方式具體建議,應參考廠家的技術資料,不過釬焊的方法是相似的,可以分為以下幾個步驟:

測量雖然嚴格地說測量并不是連接工藝的一部分,但它會影響接頭的質量。如果管子切得過短,不能插到承插口底部,就不能得到一個正常的接頭。另外,如果管子切得過長,就不能正確的裝配,這會影響毛細作用。

切割垂直地切割管子并去掉管子內外的毛刺,使水流可以充滿管子,也使管子易于插入套管。對于表W中直徑6~10m的管子可用小鋼鋸切割,對于大一些的管子可用旋轉式切管機或每英寸至少32齒的鋼鋸切割。使用切管機時應注意不要施加太大的力將切管機壓在銅管上,否則會形成“噴咀”,即管端直徑減小。噴咀使內部的毛刺難以清,并會影響它與套筒的毛細間隙,使它變得過大。

清潔清潔管子和套管,可以使用細砂紙和鋼毛刷,不過使用含磨料的尼龍擦洗墊效果也很好,而且不會有鋼鐵顆粒進入系統。

下一篇:沒有了