防治銅管表面氧 化變色的措施

1、防治外表面氧 化變色的措施

1.1防止退火后銅管接觸潮濕氣體

根據(jù)不同退火設(shè)備的裝備水平,視退火銅管出爐溫度及環(huán)境溫度、濕度情況,采取措施退火后銅管立即在干燥的環(huán)境中包裝,或在干燥的環(huán)境中降至適當(dāng)溫度后再包裝。

1.2加強(qiáng)退火保護(hù)氣氛的檢測監(jiān)控

退火設(shè)備配備爐內(nèi)氣氛在線檢測,生產(chǎn)人員在退火過程做好爐內(nèi)氣氛檢測結(jié)果的監(jiān)控,有異常或警報(bào)時(shí)要查明原因、盡快糾正并對工藝因素有變動(dòng)等情況下生產(chǎn)的相關(guān)產(chǎn)品作好標(biāo)識(shí),隔離,妥善處理。

1.3提高退火工藝和設(shè)備的控制水平

一方面,選擇合理的工藝方法,使銅管內(nèi)外表面殘留油污在退火過程及時(shí)充分地 ;另一方面,定期巡檢退火設(shè)備,防止?fàn)t膽、爐座裂漏,閥門、管路滲漏等,發(fā)現(xiàn)問題,盡快制定相應(yīng)的措施,并貫徹落實(shí)。

1.4加強(qiáng)生產(chǎn)計(jì)劃管理

潮濕季節(jié),中間退火半硬態(tài)盤管拉成品道次時(shí),拉伸過程盡量冷卻銅管,拉伸后盡快完成層繞,避免表面氧 化變色。

1.5生產(chǎn)過程防止表面污染

嚴(yán)禁裸手觸摸銅管,防止(雨)水淋濕、殘余乳液或清洗后液體濺到銅管。從拉伸為半成品到精整、退火、包裝、入庫、交付的整個(gè)過程,防止表面污染,對于表面被污染的產(chǎn)品,應(yīng)進(jìn)行標(biāo)識(shí),隔離,并妥善處理。

2、防治內(nèi)表面氧 化變色的措施

(l)嚴(yán)格控制拉伸用內(nèi)潤滑油含硫量,杜合格的內(nèi)潤滑油投入生產(chǎn)。

(2)吹氣用氣體質(zhì)量;不同規(guī)格產(chǎn)品退火前吹氣工藝,吹氣充分,防止壓力、時(shí)間不足, 時(shí)設(shè)置相關(guān)檢測或警報(bào)裝置。

(3)吹氣接頭和管路的密封性,防止漏氣;退火前管內(nèi)充滿保護(hù)氣體或吹氣后至退火前管內(nèi)氣體不被空氣置換。

(4)防止銅管吸進(jìn)外界油污,發(fā)現(xiàn)異常,隔離處理。

(5)退火后的銅管檢查內(nèi)表面質(zhì)量。

(6)制定合適的退火管材內(nèi)吹掃工藝制度,及時(shí)充分地排除管內(nèi)油污。

(7)退火保護(hù)氣氛合格,加強(qiáng)保護(hù)氣氛在線檢測、巡視和控制。

(8)清洗過程的規(guī)范操作和管理。

采取上述一系列措施后,公司紫銅管氧 化變色不良品占年產(chǎn)量的比例由8%~10%降低至0.5%一0.8%,每年減少損失80萬元左右。

結(jié)語

(l)氧 化變色是紫銅管生產(chǎn)中常見的一種質(zhì)量缺陷,分為內(nèi)、外表面氧 化變色或發(fā)黑,其產(chǎn)生的主要原因是出爐溫度偏高、環(huán)境濕度大、銅管內(nèi)外表面殘留油污、退火設(shè)備及保護(hù)氣氛未控制。

(2)防治銅管氧 化變色, 對生產(chǎn)過程相關(guān)環(huán)節(jié)加強(qiáng)監(jiān)控。關(guān)鍵是在退火設(shè)備裝置和保護(hù)氣氛質(zhì)量的前提下,制定合適的退火工藝制度(含充氣及內(nèi)吹掃工藝等),做到清潔生產(chǎn)、干燥包裝(即在適宜的溫度、濕度下包裝,防止吸潮吸濕),各項(xiàng)措施在實(shí)際生產(chǎn)中貫徹執(zhí)行。

(3)實(shí)際生產(chǎn)中氧 化變色的影響因素是動(dòng)態(tài)變化的,需要不斷 ,對不同時(shí)期的主要問題采取相應(yīng)的措施進(jìn)行 控制、改進(jìn)。

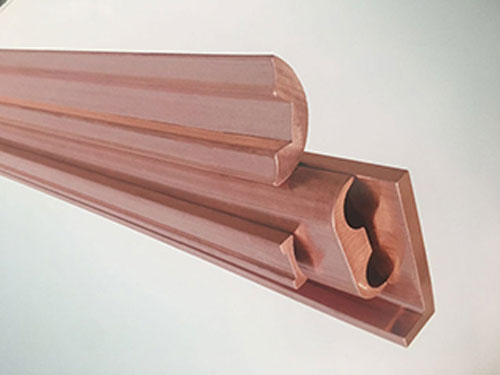

銅管加工的方法有以下三種:

1、銅管的擠壓工藝解說:擠壓工藝的定義是銅胚管通過銅管擠壓機(jī)對其進(jìn)行擠壓成型,從而使銅管的密度分布 加的均勻、壁厚同時(shí)也分布的很勻稱,從而達(dá)到 強(qiáng)的抗壓能力性能。

2、銅管連鑄連軋工藝解說:連鑄連軋工藝的定義是連續(xù)鑄造連續(xù)軋制,從而把高溫下燒化的液體銅倒入連鑄機(jī)中軋制出銅坯(稱為連鑄坯),后續(xù)不經(jīng)過冷卻,直接在均熱爐中保溫 時(shí)間之后直接進(jìn)入熱連軋機(jī)組中軋制成型的銅軋制工藝。連鑄連軋工藝它能巧妙地把鑄造和軋制兩種工藝組合運(yùn)用起來,和以前的傳統(tǒng)的先鑄造出銅坯后經(jīng)加熱爐加熱再進(jìn)行軋制的工藝具有簡略化工藝、減少勞動(dòng)力、增加金屬收獲率、節(jié)約材料、增強(qiáng)連鑄坯質(zhì)量、生產(chǎn)出節(jié)能環(huán)保銅產(chǎn)品,直接一步實(shí)現(xiàn)了機(jī)械化、程序化和自動(dòng)化的優(yōu)點(diǎn)。

3、銅管上引法工藝解說:上引法連鑄銅管的原始特征是“無氧”,即含氧量在10ppm以下,電解銅經(jīng)高溫熔化成銅液體轉(zhuǎn)換,硬化成型后的整個(gè)工藝過程中,采用木炭還原和鱗片石墨覆蓋、隔氧等工藝手法。氧氣在熔化的銅液體中是以氧 化銅和氧 化亞銅的新式存在,木炭在高溫的作用下,可以自行脫氧,使其含氧量小于10ppm。在化學(xué)反應(yīng)過程中產(chǎn)生的CO保護(hù)氣體和鱗片石墨的隔氧作用,石墨在結(jié)晶過程中不再被氧 化,從而達(dá)到上引法工藝的效果。

銅管加工之下料、去毛刺的設(shè)備及操作要求:

1、使用工具:割管刀,直尺,定位塊根據(jù)圖紙要求的尺寸和管徑,用直量取相應(yīng)的長度,放置定位塊。

2、銅管需定位固定后,再用割刀拆下,要割口平齊,不變形。

3、操作中,不允許戴手套,但去毛刺可以戴手套操作,防止毛線進(jìn)入銅管。

4、切割過程中,銅管均勻進(jìn)給,以管口圓滑。

5、當(dāng)管徑小于(等于)Φ12mm,可多根(不多于10根)一起下料;當(dāng)管徑大于Φ12mm,或長度小于60mm的銅管 單獨(dú)進(jìn)行下料。