引起銅管表面氧 化變色的因素及鑄造過程

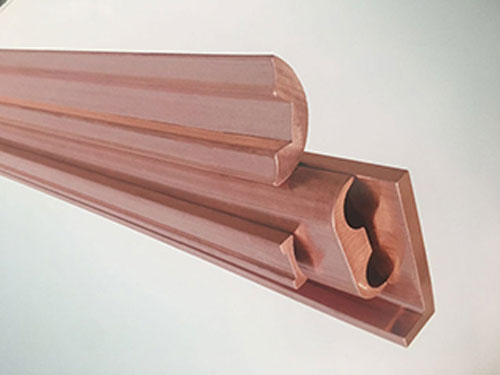

紫銅管生產流程如下:工頻有芯熔銅爐一半連續鑄造一25MN水封擠壓一雙線軋管一二聯拉一圓盤拉伸一水平層繞一退火(連續式、鐘罩式、井式)。

1、引起銅管外表面氧 化變色的因素

1.1潮濕天氣

氣候潮濕,而所用的連續輥底式退火爐比較落后,出爐產品溫度較高。

1.2退火設備故障

銅管退火過程中爐內保護性氣氛氧勢越低越好,要求爐內保護氣氛的氧含具有輕微還原性。而本廠所用的連續輥底式退火爐比較落后,在實際生產中(尤其是鐘罩爐、井式爐)由于爐膽裂漏、管路、閥門滲漏等導致的氧 化變色占有 比例。

1.3表面污染

下列因素容易造成銅管表面污染而氧 化變色:a銅管表面被(雨)水淋濕;b殘余乳液或清洗后液體濺到銅管表面;c偶爾出現的其它污物污染銅管表面(如天車潤滑油加得太多滴下等);d裸手接觸銅管;e包裝物有腐蝕性等。

1.4工藝參數控制不當

退火時排氣不足,爐內氣氛不清潔,出爐溫度偏高等將導致較多變色發黑的不合格品。

2、引起銅管內表面氧 化變色的因素

(l)拉伸使用的內潤滑油含硫太高,退火后形成CuS(黑色)。

(2)退火前向管內吹保護氣環節不符合要求。對于退火過程未采取內吹掃工藝的盤管,若退火前向管內吹保護氣環節不合乎要求,管內留有氧或水氣,則退火后管材易發生內表面氧 化變色,如吹氣時的壓力、時間不足,吹氣管路及接頭泄漏,吹氣用保護氣不合格,吹氣后未及時進爐或兩端未密封致使管內保護氣又被外界空氣置換等。這種原因造成的盤管內發黑表現為一端或兩端發黑;有時表現為在中間段一段光亮、一段發黑,間隔出現,這種情況一般難以檢查發現,往往用戶在使用過程中才發現。因為退火時爐內保護氣可將盤管兩端管頭附近一段的內表面加以還原,只在盤管中間層(局部)內表面出現發黑。

(3)銅管拉伸后或精整層繞(或稱復繞)不,偶爾出現管頭、尾內表面吸入外界油污或清洗劑等,退火后內表殘留油污碳黑等。

(4)內螺紋管退火過程中內吹掃工藝操作不當或吹掃用氣體不合格。

(5)退火過程中爐內保護氣不合格,爐氣清潔度不夠。

(6)退火前或退火后的清洗過程操作不,清洗液大量殘留于內表面。

黃銅管:有色金屬管的一種,是壓制的和拉制的無縫管。銅管具備、的特性,而成為現代承包商在所有住宅商品房的自來水管道、供熱、制冷管道安裝的選擇。黃銅管是較佳供水管道。

黃銅管成分這里面的黃銅管是如何鑄造呢,下面我們就看下黃銅成分這里面黃銅管的鑄造過程:

黃銅管是經過 加工成型的含鋅銅合金管,具有尺寸、機械性能好、易切削、導熱性優良、和耐海水腐蝕性好等特點。黃銅管廣泛應用在電力(火電、核電等)發電機組,石油化工運輸、海水淡化、海鹽生產、船舶制造等海洋工業中,主要用于制造接觸腐蝕性介質的各種冷凝器、熱交換器、凝汽器、供水輸油等管道系統、過濾器、泵和閥門等構件。隨著相關行業的發展,尤其是電力、船舶和海洋工業的發展,黃銅管的市場需求量上升。黃銅管本身對應力腐蝕破裂敏感,當同時存在足夠大的拉應力和含氨的腐蝕介質時,會導致應力腐蝕破裂。曾出現過凝汽器空抽區黃銅管斷裂,部分銅管中存在較大的拉應力,加之空抽區氨含量較高,經過一段時間運行,應力腐蝕不斷加劇,較終導致銅管斷裂。

采用停用超過3天,將水側放空,打開人孔門通風干燥;短時間停用,維持循泵運行,防止循環水中的懸浮物沉積等措施,減緩凝汽器的停用腐蝕。利用檢修機會對凝汽器設備的腐蝕、結垢、清潔等情況進行檢查,及時掌握凝汽器運行的 手資料,并根據檢查要求建立檢查臺帳,規范檢查情況的記錄,規范凝汽器銅管管樣的制作、保管方法。由于渦流探傷檢測出要漏而未漏的銅管,查出銅管中存在的隱患,渦流探傷檢測是以電磁感應理論為基礎,根據探頭靠近導體時,導體產生的感應渦流影響探頭中線圈周圍的磁場,造成線圈阻抗增量發生變化來識別缺陷。渦流探傷對掌握凝汽器銅管的現狀,以便 地進行維護保養工作有重要作用,對銅管質量進行把關,應加強檢修中凝汽器銅管的渦流探傷工作。