銅管加工技術發展

管材是一種具有和技術含量的產品,在國民經濟建設和社會發展中占有重要的地位,因此研究和管材非常重要。近年來,伴隨著國民經濟的持續發展,國內對銅材等原材料的需求開始增長。2003年我國銅加工材產量和銅管產量均創歷史新高,銅材產量已達319.5萬噸,僅次于美國,居世界位,而銅管產量達66.4萬噸,居世界一位,而且出現了銅管出口量大于量。但是我國銅管表觀消費量依然居世界一位,這也表明我國是上較大的銅管市場之一。同發達一樣,空調制冷用散熱銅管(ACR)發展,約占銅管總產量的30%。2004年我國銅管材的產量再創新高,達到85萬噸,占世界銅管材總產量的三分之一,其中空調制冷用銅管的產量達35萬噸。

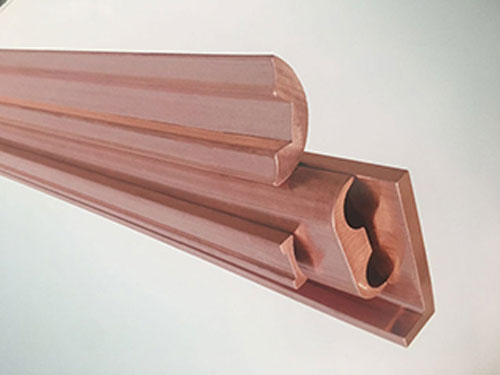

傳統的銅管生產工藝擠壓法是由連鑄實心鑄坯擠壓成管坯,再經過拉拔加工成管材。20世紀90年代初,出現了一種新的銅管加工方法—鑄軋法,它是由水平連鑄空心管坯,經過三輥行星軋制,再經過盤拉而加工成管材。鑄軋法生產的銅管材性能穩定且制造成本較低、生產,可以滿足空調和制冷行業等用戶的要求,從而了銅管材的廣泛應用。在鑄軋法生產銅管的整個工藝流程中,水平連鑄空心管坯工序和三輥行星軋制工序是兩道主要工序。其中水平連鑄空心管坯工序是一道工序,因此水平連鑄空心管坯的質量決定整個鑄軋法銅管的質量,所以研究和水平連鑄空心管坯工藝就顯得非常重要。

空心管坯水平連鑄技術是20世紀70年代的,80年代初進入工業生產階段,國內某銅管廠于20世紀90年代引進鑄軋法工藝,并且開始研究、改進和優化空心管坯水平連鑄工藝,但是,由于國內研究空心管坯水平連鑄工藝起步比較晚,與的技術相比還有差距,有些關鍵技術還沒有掌握,而且影響空心管坯水平連鑄工藝的因素比較多,因此生產過程中會出現表面裂紋,表面粗糙,溝槽,偏心,粗拉道,間斷性液穴小坑,波浪狀重疊,內壁氧化,氣孔,縮孔,夾渣和內部裂紋等缺陷。缺陷的存在嚴重影響著管坯的質量,降低產品生產效率與成品率,增加產品成本,制約后續工序的加工。因此研究空心管坯水平連鑄工藝,對管坯質量,提高成材率,降低產品成本等具有很重要的意義。