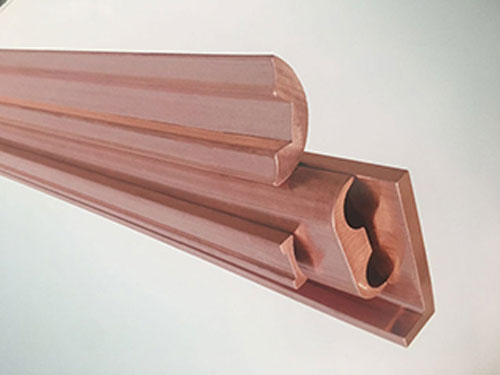

小直徑銅棒的檢測(cè)方法

小直徑銅棒是火工品生產(chǎn)中常用原材料之一,其質(zhì)量的好壞直接影響整個(gè)火工品的性能。因構(gòu)件尺寸太小且復(fù)雜,實(shí)施檢測(cè)難度較大,只能通過(guò)檢測(cè)加工前的原材料,從中挑選出 棒材來(lái)加工構(gòu)件的質(zhì)量和性能。目前,棒料檢測(cè)主要分布在兩個(gè)階段進(jìn)行,其一是在生產(chǎn)過(guò)程中的抽檢(在 范圍內(nèi)進(jìn)行,不能滿足火工品質(zhì)量要求);其二是使用方在加工產(chǎn)品前對(duì)棒料進(jìn)行端口抽檢,該檢測(cè)方法既造成太大浪費(fèi),又容易漏檢,經(jīng)常在加工過(guò)程中出現(xiàn)因缺陷引起的工件破裂,或者在工件使用過(guò)程中出現(xiàn)故障引發(fā)嚴(yán)重事故,輕者造成設(shè)備損壞,重者造成人員傷亡等惡性事件。因此,嚴(yán)格而地對(duì)棒料進(jìn)行無(wú)損檢測(cè),成為火工品質(zhì)量和性能的重要手段。

銅棒是將坯料經(jīng)過(guò)軋機(jī)軋制而成的,這類半成品在生產(chǎn)過(guò)程中產(chǎn)生的缺陷既有內(nèi)部的也有表而的。內(nèi)部缺陷是由錠、坯內(nèi)存在的雜質(zhì)在軋制過(guò)程中延展而成,主要是在中心部位的縮孔和夾雜物,還有在軋制過(guò)程中以這些缺陷為起點(diǎn)而產(chǎn)生的裂紋等。這類缺陷一般都沿縱軸延展,當(dāng)軋制變形量較大時(shí),缺陷也會(huì)變得 長(zhǎng)些川。目前,對(duì)棒材進(jìn)行無(wú)損檢測(cè)的常用方法有磁粉、渦流、漏磁、超聲波等。液體滲透檢測(cè)只能檢查試件表而的開(kāi)口缺陷,對(duì)于埋藏在表而下或內(nèi)部的缺陷則無(wú)能為力;熒光磁粉探傷,容易檢測(cè)到微小裂紋,但檢測(cè)結(jié)果受人為因素的影響較大,可用于各種材料表而細(xì)小缺陷的探傷;渦流探傷主要用于棒材近表而缺陷的檢測(cè),無(wú)法對(duì)棒材內(nèi)部較深的缺陷進(jìn)行檢測(cè);漏磁法檢測(cè)是建立在鐵磁材料的高磁導(dǎo)率特性之上,適用于各種鐵磁材料,可以檢測(cè)出裂紋、腐蝕等缺陷,并可以判別缺陷的位置;超聲波檢測(cè)主要用來(lái)探測(cè)棒材的縱、橫向缺陷,有較高的檢測(cè)靈敏度,對(duì)棒材中的裂紋、直道等缺陷比較敏感,也能探測(cè)出非金屬夾雜等體積型缺陷。因此,其適用于檢驗(yàn)質(zhì)量要求較高的棒材和管料及板材等,其缺點(diǎn)是檢測(cè)速度較慢,一般作為 材料的離線檢驗(yàn)手段。因此,采用超聲波方法對(duì)φ2.5-15mm的銅質(zhì)棒材進(jìn)行無(wú)損探傷成為 佳選擇,而對(duì)于勢(shì)2.5mm以下的銅質(zhì)棒材和絲材采用渦流檢測(cè)是 。