銅管的發展趨勢及工藝性能

隨著經濟的發展,空調的市場容量逐年擴大,對空調的質量要求也在逐步提高。銅管在空調器中起著舉足輕重的作用,對銅管的技術要求同樣也越來越苛刻,尤其對換熱器中的銅管要求 高。因此,如何使銅管 地滿足空調行業的需要已顯得 重要。追求低成本、 、 已成為銅管制造業公認的發展趨勢。

有資料結果,我國銅資源比較貧乏,銅材主要依賴 。但我國卻是銅資源的消耗大國,僅空調一項的年消耗量就相當可觀。2009年市場空調年產量約為8153萬臺,每臺平均用銅(6~8)kg計算,每年總耗銅量約(49~65)萬噸,按現有市場銅價5.5萬元/噸計算則高達(269~357)億元人民幣。按目前國內銅年總需求380萬噸計算,空調用銅占12.6%一16.8%,空調器減少對銅的消耗,對我國整體減少銅的消耗具有重要意義。與此同時也有利于空調器向小型化方向發展,降低空調制造成本,提高企業產品競爭力。換熱器是空調的核心部件,對空調的性能和成本控制起著關鍵作用。為了減少銅耗,換熱,擬在家用空調器上使用小管徑內螺紋銅管。針對壓降增大的問題對小管徑銅管的內螺紋作了改造,進行了相關實驗;同時對相關工藝進行了調整。實驗證明,在家用空調器上使用φ5mm(實際管徑為4.96mm)的新型小管徑內螺紋銅管代替φ7mm內螺紋銅管是可行的。

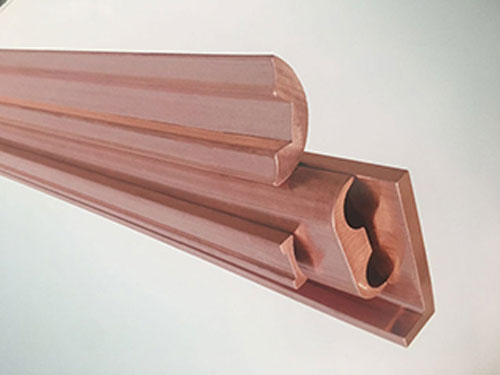

1、兩種內螺紋銅管的性能比較分析換熱器的換熱方式包括三種基本的方式:傳導、對流、輻射。換熱器中的銅管起著傳導換熱的作用,是換熱的 直接的方式,銅管本身的換熱性能直接影響空調器的換熱效果。同時,銅管本身也起到構成制冷系統回路的作用。根據需要,銅管要彎成各種形狀,通過脹管、焊接的方式連接起來。銅管在空調器中起著如此重要的作用,因此,對銅管的幾何尺寸、焊接性能、加工性能、性等方面的要求很高。

2、φ5mm內螺紋銅管的結構特點含油制冷劑在小管徑換熱管內流動沸騰換熱與壓降特性 表明,φ5mm管內工質流動的壓降比φ7mm管增大了10%一30%,即管內工質流動時的能量損失增大了10%一30%。

從換熱理論來看,提高接觸長度,對提高管內蒸發傳熱系數幫助很大,提高留液面積,對提高管內冷凝傳熱系數幫助很大。因此,為 銅管換熱效率,主要考慮從增加齒高、加大齒底寬、減小齒頂角等方面入手。

為了降低壓降,薄化液膜,提高熱傳導效率,對φ5mm內螺紋銅管進行了改進:

(1)內螺紋齒頂角從25°調整為18°,齒高從0.18mm降低到0.14mm,使齒型尖細,增強了螺紋齒對制冷劑的擾動和對液膜的剪切,使管壁上的制冷劑液膜變薄,同時獲得較大的槽底寬,減小了制冷劑的流阻,了管內換熱情況;

(2)管徑減小使管道的耐壓性能增強,為此將銅管壁厚從0.25mm調整為0.20mm。在不降低蒸發器耐壓的情況下,地節省了銅的消耗。

改進后的新型小管徑內螺紋銅管與φ7mm內螺紋銅管管內換熱系數的比較。可以看出,兩種規格的內螺紋銅管應用于蒸發器時管內換熱系數幾乎相同(蒸發溫度7.5℃)。通常在空調蒸發器上的性能差異相當于管內換熱系數的之一,由此推斷兩種銅管應用于蒸發器上的差異可以忽略。采用}Smm管可以的減小管排的拖曳作用,減小管外背風側的傳熱盲區,提高管外側傳熱性能,同時管排間距的增大,有利于凝結水的排放,從而使換熱器的壓降損失降低。

處于加工工藝及可替換性的考慮,φ5管應用于蒸發器采用和φ7管相同的結構,管排布置不變。φ5管單管換熱性能與中7管相比基本相當,但管內壓力損失約高出10%一12%;由于風量的增大和管外側傳熱性能的提高使得換熱器整體換熱性能基本相當。

在空調系統中使用的銅管除要考慮其換熱性能外,還要滿足使用性能,即銅管應當有足夠的強度和韌性。5mm銅管在應用加工過程中的 的工藝性能,如銅管在經受彎曲、擴口過程中的可塑性成形性,與7mm銅管相差無幾;但由于壁厚的下降,對其在焊接、脹管中的要求 高。

銅管的耐壓性與爆裂性能,在空調熱交換的銅管標準中沒有這項要求,其原因是空調制冷裝置的工作壓力不高。但在采用HFCs類制冷劑之后,由于使用新型制冷劑的空調制冷裝置的壓力提高了約50%,銅管的耐壓性就 考慮。經過實驗,5mn銅管由于管徑小,耐壓性能好,0.2mm壁厚的5mm銅管與0.25mm壁厚的7mm銅管耐壓性能相當,均可承受2MPa以上的壓力,滿足使用要求。