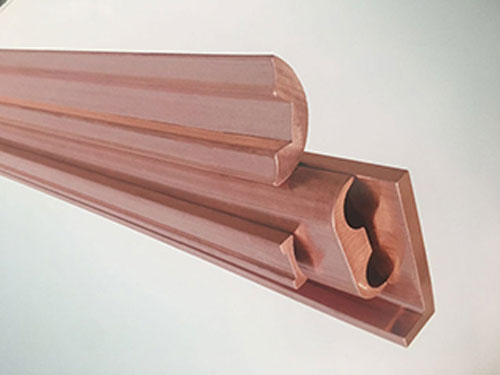

銅管的焊接過程以及銅管性能特點

{一}、銅管的焊接過程

銅管彎管起皺、斷裂發生在制作“U”型管工序,銅管在本工序往往報廢較多。造成彎管起皺、斷裂的原因見下表。

左:外側起皺右:內側起皺

彎管中的問題

黃銅管焊接過程中,若操作不當極易發生虛焊、熔蝕和溶穿、過燒與燒穿等缺陷。虛焊是在兩器焊接過程中經常出現的質量問題,產生的原因主要有:

●擴口小,釬焊焊料不易進入,造成焊接不牢;

●焊接時加熱不均勻,造成部分釬焊焊料未被加熱熔化;

●焊接處銅管的表面有油、物、殘碳等物質;

●焊料本身的質量問題。

致使焊料未能填滿套接接頭全長或不能將套接接頭全長焊接,造成泄露。熔蝕和溶穿造成泄露。

總之,造成銅管出現的失效因素還有許多,如內、外表面,因此,在使用的過程中要加強過程控制,掌握好工藝要求。銅管的焊接過程 銅管彎管起皺、斷裂發生在制作“U”型管工序,銅管在本工序往往報廢較多。造成彎管起皺、斷裂的原因見下表。

左:外側起皺右:內側起皺

彎管中的問題

黃銅管焊接過程中,若操作不當極易發生虛焊、熔蝕和溶穿、過燒與燒穿等缺陷。虛焊是在兩器焊接過程中經常出現的質量問題,產生的原因主要有:

●擴口小,釬焊焊料不易進入,造成焊接不牢;

●焊接時加熱不均勻,造成部分釬焊焊料未被加熱熔化;

●焊接處銅管的表面有油、物、殘碳等物質;

●焊料本身的質量問題。

致使焊料未能填滿套接接頭全長或不能將套接接頭全長焊接,造成泄露。熔蝕和溶穿造成泄露。

總之,造成銅管出現的失效因素還有許多,如內、外表面,因此,在使用的過程中要加強過程控制,掌握好工藝要求。

{二}、銅管特點

隨著相關行業的發展,尤其是電力、船舶和海洋工業的發展,黃銅管的市場需求量上升。黃銅管本身對應力腐蝕破裂敏感,當同時存在足夠大的拉應力和含氨的腐蝕介質時,會導致應力腐蝕破裂。

曾出現過凝汽器空抽區黃電力銅管斷裂,部分銅管中存在較大的拉應力,加之空抽區氨含量較高,經過一段時間運行,應力腐蝕不斷加劇,較終導致銅管斷裂。

近年對在役凝汽器銅管渦流探傷中也發現部分銅管汽側有裂紋,其中大多是位于空抽區的黃銅管,裂紋以橫向為主,也有少量縱向裂紋,有的裂紋相當微小,在查漏中很難被發現,造成汽水品質長時間超標,有很大危害。

凝汽器設備在停備用期間,由于設備中有水,而且銅管直接與空氣接觸,使設備停備用腐蝕速率遠大于運行中腐蝕。采用停用超過3天,將水側放空,打開人孔門通風干燥。

短時間停用,維持循泵運行,防止循環水中的懸浮物沉積等措施,減緩凝汽器的停用腐蝕。

利用檢修機會對凝汽器設備的腐蝕、結垢、清潔等情況進行檢查,及時掌握凝汽器運行的一手資料,并根據檢查要求建立檢查臺帳,規范檢查情況的記錄,規范凝汽器銅管管樣的制作、保管方法。

(由于渦流探傷檢測出要漏而未漏的銅管,查出銅管中存在的隱患,渦流探傷檢測是以電磁感應理論為基礎,根據探頭靠近導體時,導體產生的感應渦流影響探頭中線圈周圍的磁場,造成線圈阻抗增量發生變化來識別缺陷。