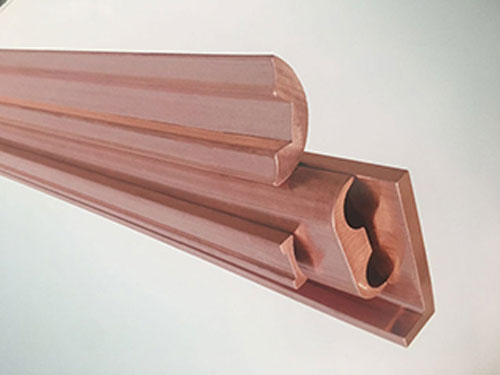

異型銅管擠壓工藝要點和工具問題

異型銅管擠壓工藝的要點是:在遵循一般工藝原則的基礎上,針對不同類型的異型管,圍繞降低擠壓力和 工具工作條件來選取鑄錠尺寸和調整工藝參數,以期提高工具使用壽命、 產品質量和獲得 佳經濟效益。

(1)為了金屬對型材模各部分充填良好,非接觸變形,擠壓異型管的擠壓比一般和園管并無差別。采用直徑較大而長度較短的鑄錠時,穿孔過程中穿孔針的偏移較小,這可減少異型管前端切頭損失。

鑄錠愈長,型材模受溫度和壓力持續作用的時間就愈長,模孔的變形就愈快,這對存在局部劇烈受熱的型材模是特別危險的。因此,異型管用的鑄錠長度要比園管用的短,但其長徑比(L/D)應>1。

(2)使用隨動穿孔針擠壓內齒管時,由于增大了穿孔針的錐度, 采用短錠和加大擠壓比,以減小截面尺寸變化;

(3)采用帶附加孔的型材模擠壓不對稱異型管時, 使用空心錠。試驗證明,在使用實心錠時,穿孔過程中針前端的金屬將主要流人偏心模孔(即形成“穿孔芯頭”),穿孔針向偏心管大面積方向偏移了。這是由于附加孔的位置偏離擠壓中心線,它不能對穿孔針所受的徑向力起平衡作用。這個徑向力是由模孔幾何形狀對于穿孔針的不對稱性引起的;

(4)異型管的擠壓溫度應按常規在金屬塑性溫度范圍內選取;

(5)在擠壓大斷面或復雜斷面焊接銅管時,應適當降低擠壓速度,避免沖擊負荷,以利于非接觸變形,獲得尺寸合格的制品。

管棒車間工具消耗費約占車間成本的20一30%;而擠壓異型管的工具消耗比之園管要大的多,因此,提高工具使用壽命、降低工具消耗是異型管擠壓生產中的一個重大題目,涉及工藝、工具設計、制造、使用和管理等諸環節,其中工具設計具有特別重要的作用。

設計異型銅管擠壓模具時,除了考慮合理的模孔裕量以尺寸合格的制品之外,還要求模具具有足夠的強度、盡可能減小應力集中,使模具具有較高的使用壽命。

模具報廢的主要形式有:

(1)模孔不均勻壓頹

由于異型模孔各部分承受的靜水壓力和受熱程度不同,模孔人口處的壓頹變形以及由此引起的模孔尺寸縮小都是不均的。

模孔急劇壓頹一般發生在離模孔中心較近的部位,如長邊的中部,伸向模孔中心的齒頂。模孔壓頹是不可避免的,但是急劇壓頹往-往使異型管局部尺寸過早超過尺寸允許偏差。因此,模孔各尺寸應按照制品允許尺寸公差給以不同的裕量(齒形管的齒部裕量應為負值,、其余均為正值),并對模孔人口作成園弧,這有利于提高單個模具的生產量;

(2)開裂

開裂多發生在接角半徑指向遠離模孔中心的交角處,接角半徑越小,開裂的可能性越大.該交角處 不易產生壓頹,因此異型銅棒在技術條件允許的范圍內,接角半徑r應向大的方向取值;

(3)塌齒和倒齒

塌齒和倒齒多發生在齒較長的情況下,特別是擠壓生產中模具持續升溫,可出現積累性塌齒,這是強度不足的表現.倒齒一旦發生模具即告報廢,這是由于齒形不對稱或不平衡的外力所造成的。合理的模具設計應當充分考慮上述報廢形式,以延長模具的使用壽命。