銅管質量檢驗與銅管的焊接過程

{一}、銅管質量檢驗

銅棒質量檢驗,按照ASTMB88-1996、EN1057-X、GB/T18033-2000標準,主要有以下項目:

1、表面質量銅管內外壁均應光滑、清潔,不應有分層、砂眼、裂紋等缺陷。但輕微的不超過壁厚偏差的劃痕、輕微不作報廢依據。訂貨方有要求時,管材的內表面應通過碳層試驗。適用供水質量要求較高,如直飲水管道等。

2、尺寸及偏差各標準所規定的尺寸與偏差均不相同,需以訂貨時選定的標準執行。目前與GB/T18033-2000所配套的管件標準不完善,所以此標準使用甚少。偏差指標包括壁厚及外徑,均不得超過標準范圍,否則會影響承壓與裝配。

3、力學性能檢驗抗拉強度與延伸率ASTMB88-M型管需做抗拉強度試驗,EN1057-X型管則需增加延伸率的試驗項目。

4、化學成分所有標準均規定:銅+銀不低于,否則會嚴重影響管道的使用壽命。

5、水壓試驗及渦流探傷水壓試驗按1.5倍管材較大工作壓力(可計算或自標準中查得)進行,ASTM規定80mm以下銅管通過渦流探傷。

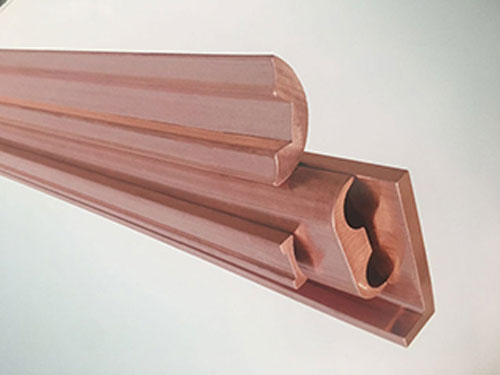

{二}、引起異型銅管表面的原因

異型焊接銅管在很多行業中都有應用且很是廣泛,那么我們有時候也會看見鋼管會有的現象,那么異型鋼管出現這種現象的原因是什么呢?

1、造成銅管外表層氧?化掉色的要素

1.1濕冷氣溫氣侯濕冷,而常用的持續輥底式退火爐相對落后,公布商品溫度較高。

1.2淬火機械故障銅管淬火全過程中爐內防御性氛圍氧勢越低越高,規定爐內維護氛圍的氧含具備輕度性。而我廠常用的持續輥底式退火爐相對落后,在具體生產制造中(特別是在是鐘罩爐、井式爐)因為爐膽裂漏、管道、閘閥漏水等造成的氧?化掉色占據占比。

1.3表層環境污染以下要素非常容易導致銅管表層環境污染而氧?化掉色:a銅管表層被(雨)水打濕;b殘留保濕乳液或清理后液體濺到銅管表層;c有時候出現的其他廢棄物環境污染銅管表層(如行車潤滑脂加得過多滴出等);d手觸碰銅管;e周轉材料有腐蝕等。

1.4加工工藝主要參數操縱不善淬火時排氣管不夠,爐內氛圍不清理,公布溫度偏高等將造成較多掉色變黑的不合格品。

2、造成銅管內表層氧?化掉色的要素

(l)拉申應用的內潤滑脂硫含量太高,淬火后產生CuS(灰黑色)。

(2)淬火前向管外吹維護氣階段不符合規定。針對淬火全過程未采用內吹掃加工工藝的風機盤管,若淬火前向管外吹維護氣階段不符合規定,管外留有氧運動或水汽,則淬火后管件易產生內表層氧?化掉色,如吹氣檢查時的工作壓力、時間不夠,吹支氣管路及連接頭泄露,吹氣檢查用維護氣不過關,吹氣檢查后未立即進爐或兩邊未密封性導致管外維護氣又被外部氣體換置等。這類緣故導致的盤管外變黑主要表現為一邊或兩邊變黑;有時候主要表現為在正中間段每段明亮、每段變黑,間距出現,這種情況通常無法查驗發覺,通常客戶在應用全過程和實生物發覺。由于淬火時爐內維護氣可將風機盤管兩邊管頭周邊每段的內表層多方面復原,只在風機盤管內層(部分)內表層出現變黑。

(3)銅管拉申后或鑄軋層繞(或稱復繞)不用心,有時候出現管頭、尾內表層吸進外部油漬或清潔劑等,淬火后內表殘余油漬炭黑等。

(4)內螺紋管淬火全過程中內吹掃加工工藝實際操作不善或吹掃用汽體不過關。

(5)淬火全過程中爐內維護氣不過關,爐氣潔凈度不足。

(6)淬火前或淬火后的清理全過程實際操作不用心,清潔液很多殘余于內表層。

致使焊料未能填滿套接接頭全長或不能完全將套接接頭全長焊接,造成泄露。熔蝕和溶穿造成泄露。