銅管結晶器生產工藝流程及銅管連鑄連軋法

{一}、銅管結晶器生產工藝流程

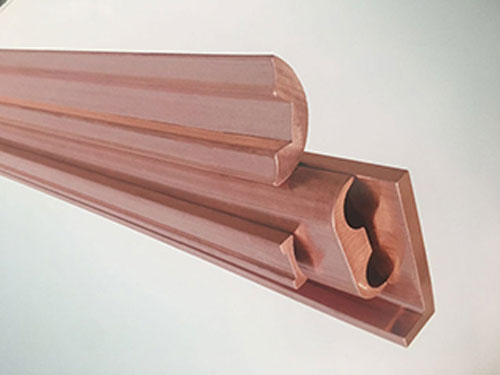

在黃銅管內連續冷卻成型拉出鋼坯,為了解決銅管工作過程與冷卻的坯殼時而接觸時而分離的問題,結晶器銅管仍為向一側彎曲的方形或矩形的銅管,銅管內腔從上口至下口為錐形,銅管內腔從上口至下口為錐度分段的雙錐或三錐或多錐,或者拋物線型內腔形狀,上段或上部分的錐度大于下段或下部分的錐度。較好直面的錐度大于弧面的錐度。避免工作過程中坯殼與銅管內壁出現氣隙,加符合坯殼收縮變化規律。

結晶器包括:

1、直型結晶器

2、弧形結晶器curvedmold:用于弧型和超低頭型(橢圓型)連鑄機上。

3、組合式結晶器compositemold:由四塊壁板組成,每塊壁板又由一塊銅板和一塊鋼(鐵)板用螺栓連接而成。

4、多級結晶器multistagemold

5、調寬結晶器adjustablemold:寬度可調的結晶器,一般只用于板坯連鑄。結晶器是連鑄機的核心設備之一,直接關系到連鑄坯的質量。結晶器的振動頻率要求準確,并根據拉坯速度自動調整,在高振頻時,由于電機負載率上升,轉差率增加,導致振動頻率有所降低,而為了保證振動頻率的,需要打開變頻器的轉差補償控制,在負載增加時,使變頻器自動增加輸出頻率以提供在沒有速度降低情況下所需要的電機轉差率,補償量正比于負載的增加量,并在整個調速范圍內都起作用。另外,結晶器的振動是由電機帶動偏心機構旋轉來實現的,因此表現為輸出電流及母線電壓呈現周期性震蕩,在振動頻率較高時有引起母線過電壓故障的可能,通過允許變頻器的母線調節功能,使變頻器會基于直流母線電壓自動調整輸出頻率,監測到母線電壓瞬時升高時變頻器會適當增加輸出頻率以減小引起母線電壓升高的能量,這樣做降低了出現變頻器過壓故障的可能性。

{二}、銅管連鑄連軋法

連鑄連軋法是一種新型紫銅盤管生產工藝。

此種生產方法發展了十幾年,已經比較成熟,在我國大概60%的空調制冷銅管都采用此工藝方法生產。

連鑄連軋法工藝流程為:水平連鑄空心管坯、定尺鋸切、銑面、三輥行星軋制、拉伸、精整、退火。

連鑄連軋法的優點如下

(1)設備投資少。擠壓法相比,此法不用加熱鑄坯和熱擠壓鑄坯,極大地減少了廠房的占地面積和設備投資。

每條年產1.5萬噸的散熱器銅管生產線,投資進口設備費大致需1.5億元,同時工模具設計制造與維護費用較低,例如,一副軋輥設計制造費約1萬元,每次修磨僅數百元。

(2)生產效率高,能量消耗低。與擠壓法相比,連鑄連軋法不必加熱鑄坯使之擠壓成銅管坯,不僅簡化了工序而且大大降低了能量消耗。

同時三輥行星軋制之后的管坯不需中間退火就能直接進行拉拔,進一步簡化了生產工序,提高了生產效率。

(3)產品質量好。在軋制過程中,通有保護性氣體,空心鑄坯內外表面和軋出管坯的內外表面在水冷前表面沒有接觸空氣從而不被,所以能夠保證管坯表面的。

(4)產品精度高。三輥行星軋制過程中,空心鑄錠呈螺旋進給,其變形程度相當大并且均勻,管坯壁厚均勻度大大提高,這點上,擠壓管坯壁厚均勻度是不能比擬的。

(5)成品率高。從投料熔融直到加工成各種中小尺寸的成品管材,綜合成品率可高達90%左右,這是擠壓法、上引法斜、軋穿孔法所不能比擬的。

但是,連鑄連軋法也有一定的局限性。例如,只有中小尺寸的純銅成品管材才適合此方法生產,而大多數銅合金管材和中大尺寸的銅管材不能采用此法生產,當前僅有B10白銅連鑄連軋技術的開發成果。

先將電解銅、壓塊料、屑餅按6:3:1的比例投入設定溫度1175℃±10℃的熔化爐熔化,撈在渣、凈化后將銅液倒入保溫爐中進行保溫。

然后銅液從保溫爐內流入結晶器進行凝固,此過程中不斷采用牽引裝置將凝固后的鑄坯φ96mmX25mm向外牽引。

隨后在銑面機上對鑄坯進行銑面3mm,去除鑄坯表面裂紋、壓痕及物等缺陷。

接著將銑好面的鑄坯送進三輥行星軋機中軋制至φ60mmX3.0mm,斷面加工率達90%以上,之后將軋制過的銅管送入聯拉機中進行三聯拉至φ30mmX1.4mm,再對銅管進行多道次圓盤拉伸,以達到規定尺寸的銅管。

然后將加工硬化的銅管進行在線感應退火,對退火后黃銅管進行內螺紋成型成規定的尺寸,并在精整機上對銅管進行水平復繞成規定尺寸的銅盤管。較后對銅盤管進行成品退火,以保證較終性能達到客戶的技術要求。