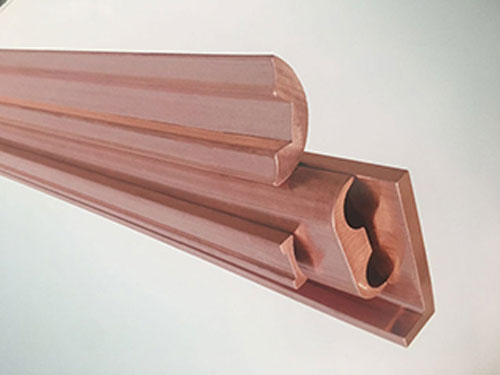

銅管表面氧化變色與紫銅手工氬弧焊

引起銅管內表面氧化變色的因素

(1)拉伸使用的內潤滑油含硫太高,退火后形成CuS(黑色)。

(2)退火前向管內吹保護氣環節不符合要求。對于退火過程未采取內吹掃工藝的盤管,若退火前向管內吹保護氣環節不合乎要求,管內留有氧或水氣,則退火后管材易發生內表面氧化變色,如吹氣時的壓力、時間不足,吹氣管路及接頭泄漏,吹氣用保護氣不合格,吹氣后未及時進爐或兩端未密封致使管內保護氣又被外界空氣置換等。這種原因造成的盤管內發黑表現為一端或兩端發黑;有時表現為在中間段一段光亮、一段發黑,間隔出現,這種情況一般難以檢查發現,往往用戶在使用過程中才發現。因為退火時爐內保護氣可將盤管兩端管頭附近一段的內表面加以還原,只在盤管中間層(局部)內表面出現發黑。

(3)銅管拉伸后或精整層繞(或稱復繞)不,偶爾出現管頭、尾內表面吸入外界油污或清洗劑等,退火后內表殘留油污碳黑等。

(4)內螺紋管退火過程中內吹掃工藝操作不當或吹掃用氣體不合格。

(5)退火過程中爐內保護氣不合格,爐氣清潔度不夠。

(6)退火前或退火后的清洗過程操作不,清洗液大量殘留于內表面。

紫銅手工氬弧焊,通常是采用直流正接,即鎢極接負極。為了氣孔,焊縫根部的熔合和焊透, 提高焊接速度,減少氬氣消耗量,并預熱焊件。板厚小于3毫米時,預熱溫度為150~300℃;板厚大于3毫米時,預熱溫度為350~500℃。預熱溫度不宜過高,否則使焊接接頭的機械性能降低。

還有紫銅的碳弧焊,碳弧焊使用的電極有碳精電極和石墨電極。紫銅碳弧焊所用的焊絲和氣焊時一樣,也可用母材剪條,可用氣焊紫銅的助熔劑,如氣劑301等。

在紫銅手工氬弧焊時,采用的焊絲有絲201( 紫銅焊絲)和絲202,也采用紫銅絲,如T2。

焊前應對工件焊接邊緣和焊絲表面的氧化膜、油等臟物都 清理干凈,避免產生氣孔、夾渣等缺陷。清理的方法械清理法和化學清理法。

對接接頭板厚小于3毫米時,不開坡口;板厚為3~10毫米時,開V型坡口,坡口角度為60~70o;板厚大于10毫米時,開X型坡口,坡口角度為60~70o;為避免未焊透,一般不留鈍邊。根據板厚和坡口尺寸,對接接頭的裝配間隙在0.5~1.5毫米范圍內選取。